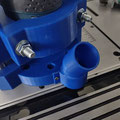

Untertischfräse V2 mit elektrischer Höhenverstellung.

Die Untertischfräse wurde mit einem 3D-Drucker hergestellt. Er verfügt über eine Kurbel für die Feineinstellung und einen Motor für die Grobeinstellung. Mit einer Leistung von 550 Watt ist diese Fräse für kleinere Fräsarbeiten ausgelegt, und der Platz erlaubt keine größeren Holzstücke zu fräsen.

1. Arbeitsschritt

Der Fräslift setzt sich aus zwei Hauptteilen zusammen, die zur Fixierung der Fräse dienen. Vier Linearkugellager und eine M12-Mutter sind zum Einpressen in den Lift vorgesehen. Sowohl das Oberteil als auch das Unterteil sind mit Kugellagern ausgestattet, die auf die Gewindestange abgestimmt sind. Die 12mm-Stahlwellen werden mittels M6-Senkkopfschrauben an beiden Teilen fixiert. Zudem wird die Gewindestange oben mit einer M6-Inbusschraube versehen, um Feineinstellungen mittels einer Kurbel zu ermöglichen.

2. Arbeitsschritt

An der oberen Halterung befestigt man einen Trichter und einen Anschluss für die Absaugung. Eine Halterung mit einem Hebel für die Spindelarretierung der Fräse wird ausgedruckt; dieser Hebel wird oberhalb des Tisches bedient. Der Lift kann von oben mit einer ausgedruckten Kurbel, an der ein Inbus-Bit angebracht ist, feinjustiert werden.

3. Arbeitsschritt

Der Motor wird auf einer Plattform montiert, die auf den unteren Träger des Aufzugs geschraubt ist. Die Platte kann vor der Befestigung verschoben werden, um die Kette zu spannen. Die Endschalter werden an einem zusätzlichen Druckstück angebracht. Nachdem die Gewindestange mit dem Kettenrad und der Kette ausgestattet ist, wird ein Deckel auf der Unterseite angebracht.

4. Arbeitsschritt

Für die Montage im Tisch wird eine Halterung benötigt, die sowohl für die Drucktaster als auch für den Spindelarretierungshebel geeignet ist und von oben zugänglich sein sollte. Es werden einige kleine Teile benötigt, um einen Mechanismus zu konstruieren, der das Öffnen des oberen Deckels ermöglicht.

5. Arbeitsschritt

In die Tischplatte wird ein Bohrloch für die Einlegeringe gebohrt und ein Rechteck für das Bedienteil ausgefräst. Die Halterung für die Einlegeringe befestigt man mit Montagekleber, während der Rahmen für das Bedienteil einfach von unten in die Aufnahme gesteckt und verschraubt wird. Für die Einlegeringe und die Kurbel wird ein Ständer ausgedruckt. Am Spindelarretierungshebel wird zudem eine weitere Feder montiert.

6. Arbeitsschritt

Zur Verbesserung der unteren Absaugung wurde der Kanal erweitert und ein neues Absaugrohr installiert. Für die obere Absaugung ist ein Adapter an der Tischplatte befestigt worden, der zu einem weiteren Absaugrohr führt. Beim Einsatz des Fräsliftes in die Tischplatte werden beide Absaugrohre an eine Absauganlage angeschlossen. Für die Tischoberseite ist ein abnehmbares Absaugsystem geplant.

7. Arbeitsschritt

Die Kabel werden in einem Spiralschlauch zusammengefasst. Die Halterung für den Stecker wird unterhalb der Holzplatte angebracht, sodass sich der Stecker beim Einsetzen des Fräslifts in die Tischplatte automatisch mit dem Gegenstück verbindet.

8. Die folgenden Dinge wurden verwendet:

Verwendetes Werkzeug:

3D-Drucker Anycubic Kobra Max 3D

Akku-Kreissäge (GKS 18V-57)

Akku-Bohrschrauber

Fräse (GKF 12V-8)

Führungsschiene (FSN 1100)

Tischbohrmaschine (PBD 40)

1,40 kg Filament PETG (blau)

0,23 kg Filament PETG (schwarz)

0,16 kg Filament PETG (weiß)

Kreisschneider

Benötigtes Material:

1St. Bosch GKF 600

2St. Drucktaster mit LED (230V)

2St. Endschalter mit Bügel

2St. Finder-Relay 230V/8A mit 2-Wechselkontakte

1St. Motor 12V / 35W / 100 U/min

0,3m Spiralschlauch 6mm

1St. Steckverbinder 10P

1St. Wagoklemmen-Set

2St. Kugellager 12x32x10mm

4St. Linear-Kugellager 12mm

2St. Stahlwelle 12mm (200mm)

4St. Flachmutter M12

1St. Gewindestange M12 (200mm)

1St. Muttern M12

1St. Kettenschloss

1St. Kette (25cm)

1St. Kettenrad 10 Zähne

1St. Kettenrad 15 Zähne

Hier könnt ihr meine Projekte für die Werkstatt, Maschinenbau und den Wohnbereich anschauen, um Ideen für eure Projekte zu holen oder sie nachzubauen. Des Weiteren präsentiere ich meine weiteren Hobbys wie zum Beispiel Smart-Home oder meine Sammlung an kleinen Akkuschraubern von Bosch. Auch das Erstellen von 3D-Druckteilen ist zu einem Hobby geworden. Seit kurzem habe ich ein neues Hobby von Blue Brixx entdeckt: die Reise des Astronomen.